SLA成型原理是利用特定波长(250 nm~400 nm)的紫外线照射液体光敏树脂使其固化,成型过程中平台会逐层沉入盛满液态树脂的树脂槽中。紫外光在偏转振镜的作用下照射在液面上,按截面轮廓信息扫描,光点经过的地方,受照射的液体就会固化。一次平面扫描便加工出一个与分层平面图形相对应的层面,并与前一层已固化部分牢固地粘接起来,如此反复直至整个工件完成。

打印完成后一般还需要对模型进行清洗、去支撑、打磨、再固化处理,以得到符合要求的产品。SLA工艺对于悬壁部位需要添加支撑,产品和支撑为同一材质,对于彩色模型,还需后期上色处理。

工艺优势

l 精度高、表面光滑、可制作大尺寸产品,可以用于小排量工业化生产。

l 刚性较好、锐角极好、收缩小,综合性能接近传统工程塑料的性能,可满足手板的功能验证。

l 表面细节极佳,极具质感,制作速度较快,生产效率高 。

l 有多种树脂种类(白色,半透明、全透明、高韧性等)可供选择,可满足各种性能需求。

l 和传统CNC手板加工相比较,成本低于其1\3,极具性价比。

设计规范

SLA工艺细节结构要求一般要求为:(特殊要求特殊对待,SLA工艺有很大的柔性)

l 最小细节壁厚:0.6mm(大面积薄片厚度要大于2mm);

l 最小独立柱子直径:1mm;

l 最小凸(凹)字笔划宽度:0.35;

l 最小孔直径:1mm;

l 最小缝隙:0.4mm;

模型设计原则

l 抽壳壁厚原则

对于比较厚重的模型,如果抽壳不影响其使用性能,建议抽壳,抽壳可以减轻模型重量,降低模型成本,对于大面模型抽壳后建议添加加强筋,这样可以大大减少模型的变形程度,当然这也要根据模型的结构具体分析,SLA 工艺的的最小抽壳壁厚要求和整体尺寸有关系,随着产品尺寸的增加而壁厚应相应加大。对于小尺寸件(≤200mm)、中等尺寸件(200-400mm),建议最小壁厚为2mm。对于大尺寸件(≥400),建议最小壁厚大于3mm。

l 35°设计原则

SLA工艺对于悬壁部位需要添加支撑,悬壁角度临界值一般为35°,因此在不影响模型使用性能的前提下,模型设计时可以将悬壁与底面的角度设计成大于35°,适当时添加圆角,都可以减少支撑,保证模型尺寸和表面质量。

l 0.35mm凸凹细节原则

对于下凹的文字或表面细节,一般建议线条宽度至少为0.35mm,深度为0.35 mm,对于凸起的文字或表面细节,建议宽度至少0.35mm,凸起高度至少0.35 mm。

l 装配件原则

装配件模型一般拥有多个独立的壳体,对于容易拆卸的装配体,我们选择拆开打印,这样就不会影响各个零件的自由摆放,不会影响产品的最佳表面质量,一般建议装配间隙>0.3mm。但是对于一些一体打印的可活动模型,有的零件没法拆卸,一般建议装配间隙≥0.4mm,避免和其他零件打印成一体的了。有时候为了打印方便,还可以用支撑梁连接所有的壳体,这样就可以保证大批量打印时你的零件不会丢失,一般建议支撑梁的厚度不小于3mm。

工艺原则

l 45°摆放原则

模型摆放对产品表面质量和强度有很大影响,一般建议工件复杂特征面朝上,有弧面的工件水平摆放的台阶纹理非常明显,一般建议与平台底面成45°角或直立摆放,长形工件与刮刀一般垂直或斜45°摆放。

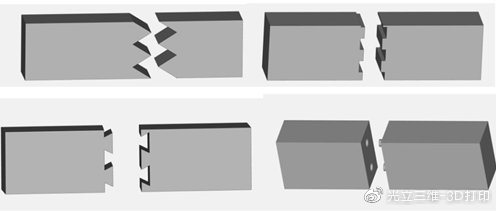

l 超大件拼接原则

对于超出打印平台尺寸的超大件,可以采用拼接的方法,一般建议拼接间隙>0.3mm。拼接时可以添加三角形、长方形、锯齿、凸台和销型进行定位连接,采用AB胶水进行粘接。

l 工艺孔原则

为了保证抽壳后的模型内腔的液态树脂顺利流出来,以减轻模型重量,降低模型制作成本,应在模型非重要面开孔,开孔孔径与模型开孔面的大小有关,但一般建议最小孔径为3mm,最大为30mm,具体要根据模型大小和具体结构进行设计,后处理结束后可以把工艺孔堵起来,可以用槽口进行定位,再经过适量的打磨就可以了。